princípios básicos de design de produto folha de metal

Os materiais metálicos vulgarmente usados em componentes de hardware são aço inoxidável, cobre, alumínio, ligas de zinco, liga de magnésio, aço, ferro, etc.

Peças de ferro são frequentemente divididos em trabalho a frio e trabalho a quente de acordo com os métodos de processamento diferentes, e diferentes tipos de formação de metal são métodos diferentes. Trabalho a frio, tais como materiais de folha de metal serem formadas principalmente por estampagem a frio, dobra, desenho e outros processos. Tratamento térmico, tais como peças fundidas, é feito principalmente por fusão de matérias-primas de metal dentro de um líquido e de fundição com um molde.

Geralmente acredita-se que todos os materiais de folha de metal com uma espessura uniforme são colectivamente chamado de folha de metal. Comumente os materiais usados são de chapa metálica de aço inoxidável, de aço galvanizado, folha de flandres, cobre, alumínio, ferro, etc.

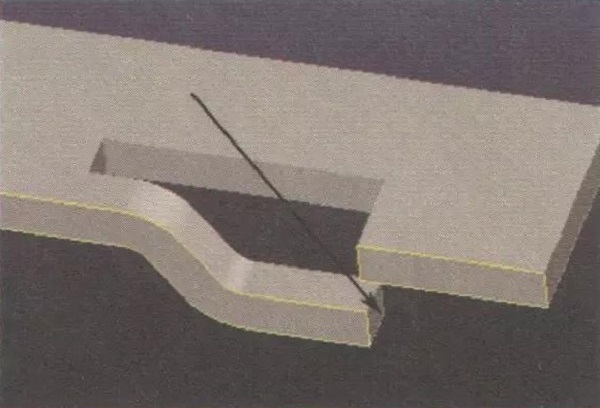

(A imagem dinâmico acima é carimbar)

1. Princípio da espessura do produto uniforme

Folha de metal é um material com uma espessura uniforme. Cuidados devem ser tomados ao projetar a estrutura. Especialmente em locais com um monte de curvas, é fácil causar espessura desigual.

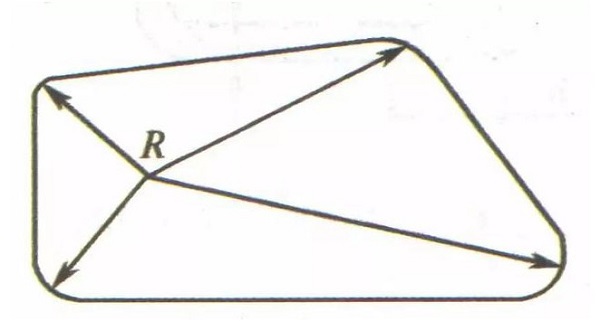

2. O princípio da fácil achatamento

produtos de chapa metálica são processadas a partir de materiais em folha. Antes da transformação, as matérias-primas são planas. Portanto, quando as peças de chapa metálica concepção, todas as curvas e superfícies inclinadas deve ser desdobrado no mesmo plano e entre Não deve haver qualquer interferência. Por exemplo, o desenho das peças de chapa mostrados na Figura 1-1 é insatisfatória porque eles interferem um com o outro após a implantação.

(Fig.1-1 peças de chapa metálica irá interferir umas com as outras depois de achatamento)

3. ião apropriado da espessura da chapa de metal

espessuras de chapa de metal variam de 0,03 a 4,00 milímetros em várias especificações, mas quanto maior for a espessura, a mais difícil é para processo, maior será a necessidade de equipamento de processamento em larga, e a taxa de defeito aumenta. A espessura deve ser ed acordo com a função real do produto. Contanto que a força e a função são satisfeitas, o mais fina for a melhor. Para a maioria dos produtos, a espessura da peça de chapa metálica deverá ser controlada abaixo de 1,00 milímetros.

4. Linha Em com os princípios tecnologia de processamento

produtos de metal de folha deve estar de acordo com a tecnologia de processamento e ser fácil de fabricar. Os produtos que não satisfaçam a tecnologia de processamento não pode ser fabricado, que é um projeto sem ressalvas.

requisitos de processo para a criação produto folha de metal

folha de metal

Processabilidade: a dificuldade do produto em vários processos de processamento, tais como perfuração, dobragem, etc.

exigências do processo: Ao projetar produtos de chapa de metal, estas características do processo devem ser cumpridos.

Os métodos de transformação de base são os seguintes: de perfuração, dobragem, que se estende, formando, etc.

tecnologia de estrutura de perfuração comum

Ordinary morrer de corte: atualmente o mais utilizado

perfuração de precisão: moldes de precisão de perfuração e equipamentos de perfuração de alta precisão são necessários, o custo é mais elevado do que a perfuração comum, e é geralmente usado para produtos mais precisos.

(1) A forma das peças de corte de matriz é tão simples quanto possível, evitando cantiléveres delgados e ranhuras

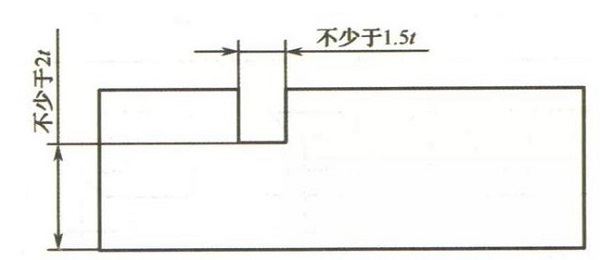

A profundidade e a largura da parte saliente ou um recesso da parte de corte por molde deve geralmente ser inferior a 1,5 / t (t é a espessura do material), e, ao mesmo tempo, fendas estreitas e fendas excessivamente estreitas deve ser evitada para aumentar o molde a resistência da aresta da parte correspondente é mostrado na Figura 1-2.

Figura 1-2 Evitar cantilever estreito e ranhura

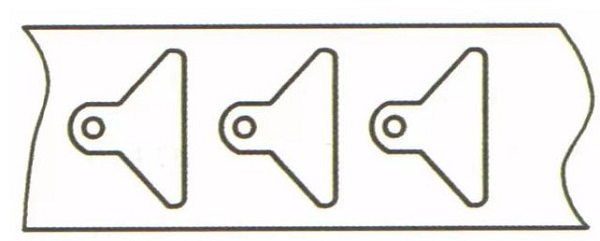

(2) A forma da peça de corte por molde é minimizado para minimizar o desperdício durante o layout, reduzindo assim o desperdício de matérias-primas

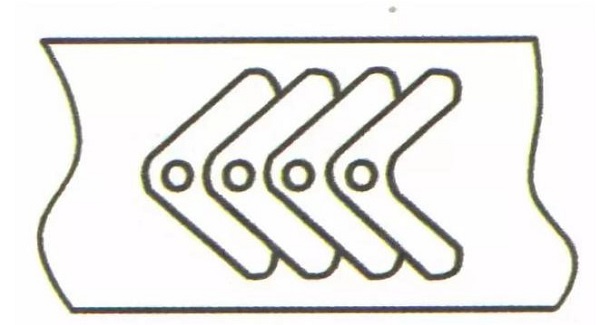

Quando a concepção mostrada na Figura 1-3 é melhorada para a concepção mostrada na Figura 1-4, o número de produtos será aumentada com as mesmas matérias-primas, reduzindo assim os resíduos e reduzindo os custos.

Figura 1-3 projeto original

Figura 1-4 desenho melhorado

cantos afiados (3) Evitar na forma e os furos interiores das partes perfuradas.

Os cantos afiados vai afetar a vida útil do molde. Ao projetar a atenção produto, pagar para a transição filé na conexão de canto. O canto de raio R ≥ 0.5t (t é a espessura do material), tal como mostrado na Figura 1-5.

Figura 1-5 desenho arredondado

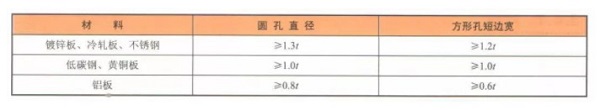

(4) orifícios e orifícios quadrados para peças de puncionar

O furo da parte de perfuração é de preferência um furo redondo. Quando perfurar, que é limitada pela força do punção. O diâmetro da perfuração não deve ser muito pequeno, caso contrário, é fácil danificar o soco. A dimensão mínima da perfuração está relacionada com a forma do furo, as propriedades mecânicas do material e a espessura do material. Tabela 1-1 é o tamanho mínimo de perfuração para os materiais normalmente utilizados, e t é a espessura do material da folha de metal.

Tabela 1-1 O menor tamanho de perfuração de materiais comuns

O tamanho mínimo do orifício de perfuração não é, geralmente, menos do que 0,40 milímetros. Orifícios menores do que 0,40 milímetros são geralmente processadas por outros métodos, tais como a corrosão e de perfuração a laser.

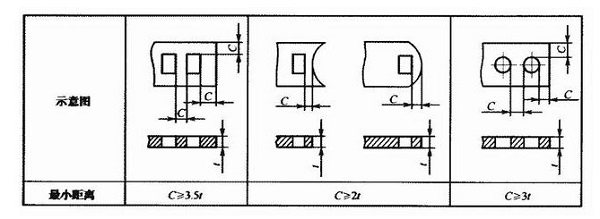

(5) dos furos e furo margem de perfuração.

Na concepção da estrutura de folha de metal, deve haver material suficiente entre o furo e o furo, e entre o furo e a margem, de modo a não quebrar durante a perfuração. A Figura 1-6 mostra o espaçamento de orifício mínimo e a margem orifício mínimo, t é a espessura do material da folha de metal.

Figura 1-6 diagrama esquemático de espaçamento de orifício mínimo e margem furo mínimo

(6) Quando puncionar e peças de flexão e de perfuração partes, uma certa distância deve ser mantida entre a parede do furo e a parede direita.

Quando perfurar furos em produtos esticadas, para assegurar a precisão forma e a posição dos furos, e para assegurar a solidez do molde, a uma certa distância deve ser mantida entre as paredes do furo e as paredes direitas, como mostrado na Figura 1-7.

Figura 1-7 perfuração em produtos esticadas

(7) Durante a criação de peças de chapa metálica, para tentar evitar a criação de cantos afiados.

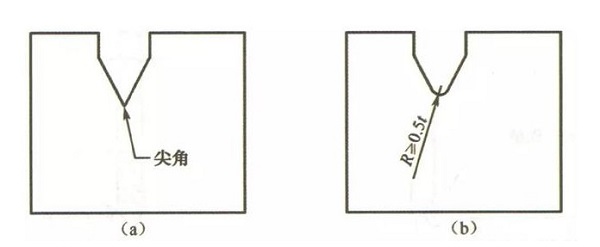

O canto pronunciado do entalhe vai fazer com que o perfurador matriz para ser afiada, o que irá facilmente danificar o perfurador, e fissuras também irá facilmente ocorrer no canto afiado do produto. O produto mostrado na Figura 1-8 (a) possui cantos pontiagudos, e Figura 1-8 (b) mostra o canto pronunciado após o arredondamento, e t é a espessura do material da folha de metal.

Figura 1-8 tratamento de cantos agudos

dobrar

O princípio de flexão: refere-se a tomada de arestas rectas, curvas, hipotenusas e outras formas de peças de chapa metálica, tal como a dobra peças de chapa em forma de L, em forma de U, e V-forma.

Forma de bambeamento: um modo geral utilizado para os produtos de folha de metal com formas complexas, tamanhos pequenos e de saída elevado.

Flexão máquina de dobra: Geralmente utilizada para os produtos de folha de metal com grandes dimensões do produto e a produção de pequenos lotes.

(1) Raio de curvatura mínima de peças em chapa de metal de flexão

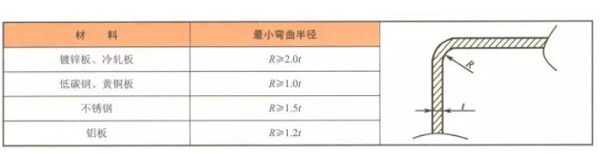

Quando o material é dobrado, a camada exterior é esticado e a camada interior é comprimida na área de filete. Quando a espessura do material é constante, quanto menor for a do filete interno, mais severo o material vai estar em tensão e compressão; quando a tensão de tracção dos filetes exterior excede resistência final do material, fissuras e quebras ocorrerá; se o filé é dobrado Se ele for muito grande, ele será afetado pela recuperação do material, ea precisão e forma do produto não pode ser garantida. Consulte a Tabela 1-2 para o raio mínimo de curvatura das peças de flexão destinados.

Tabela 1-2 Raio de curvatura mínima de materiais comuns

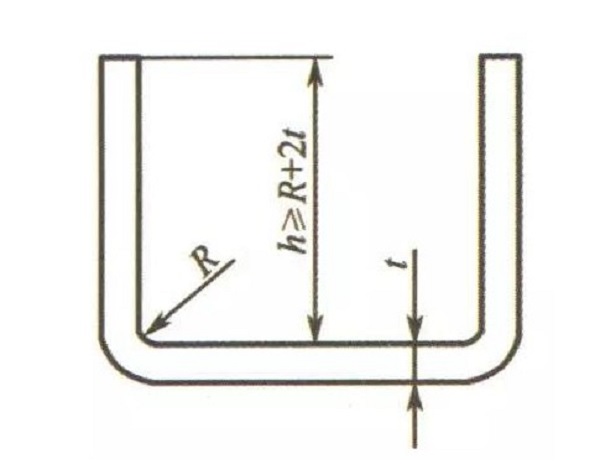

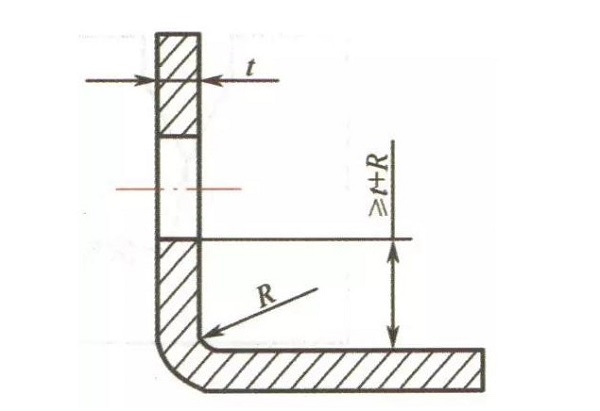

(2) Altura da borda recta de parte curva

A altura da borda reta da parte dobrada não deve ser muito pequeno, caso contrário é difícil de cumprir os requisitos de precisão do produto. Em geral, a altura mínima borda linear é desenhado de acordo com os requisitos apresentados na Figura 1-9.

Figura 1-9 mínima de cálculo altura da borda recta

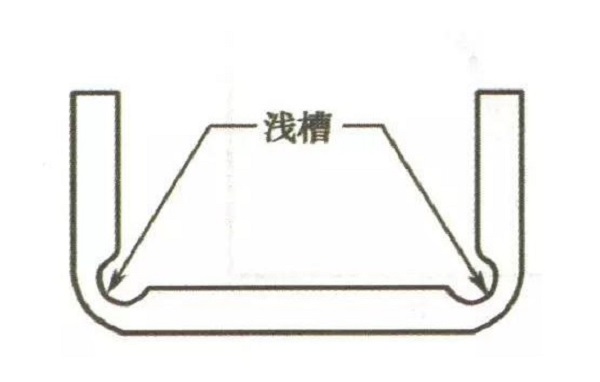

Se a altura da aresta recta da parte curva é menor do que a altura mínima de bordo rectilíneo porque a estrutura do produto, pode-se processar o sulco raso na área de deformação de dobragem antes de dobrar, como mostrado na Figura 1-10. A desvantagem deste método é que a resistência do produto é reduzida, e que não é o caso se o material de folha de metal é muito fina.

A Figura 1-10

(3) A margem mínima furo da parte dobrada.

Existem dois métodos de processamento furo em partes dobradas, um é para dobrar e, em seguida, primeiro perfurador; a outra é para perfurar primeiro e, em seguida, dobrar. O design da margem de perfuração depois da dobragem primeiro refere-se aos requisitos da parte de perfuração; a perfuração após a dobra deve deixar o furo fora da zona deformada da curva, caso contrário irá causar a deformação do orifício e a abertura é fácil de quebrar. O desenho básico Os requisitos são mostrados na Figura 1-11.

Figura margem furo 1-11 mínima de peças dobradas

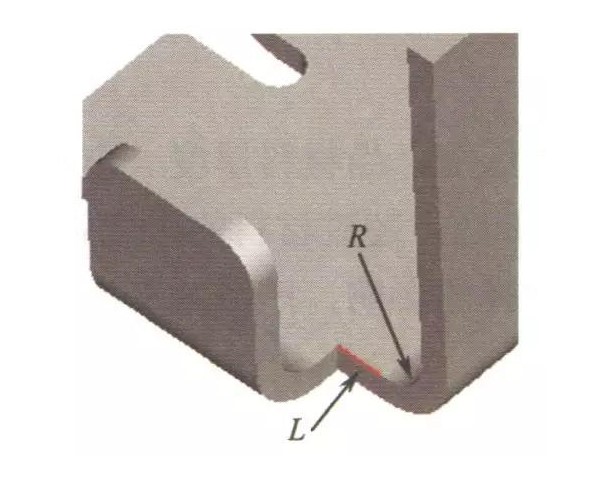

(4) Quando a extremidade adjacente está perto do bordo arredondado da dobra, a aresta dobrada deve manter uma certa distância do canto arredondado, como mostrado na Figura 1-12, a distância L ≥ 0.5t, onde t é a folha espessura do metal.

A Figura 1-12

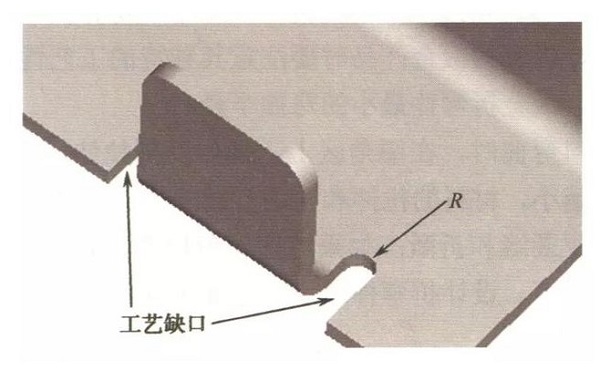

(5) Processo de criação entalhe para peças curvas

Se apenas uma parte de uma aresta é dobrado, a fim de evitar rachaduras e deformidade, um corte processo deve ser projetado. A largura de corte do processo não deve ser inferior a 1.5t, e a profundidade do entalhe processo não deve ser menor do que 2.0t R, em que t é a espessura da folha de metal, como se mostra na Figura 1- 13 mostrado.

Figura quadro de folgas 13/01 Processo

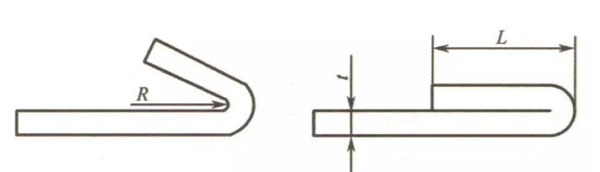

(6) O desenho do lado morto da peça dobrada.

A aresta de corte da peça de dobragem refere-se para o lado onde a curva é paralela à superfície do fundo. O processo frontal de bater o lado morto é dobrar o lado dobrado em um determinado ângulo, e depois bateu o ajuste.

O comprimento do lado morto do lado morto está relacionada com a espessura do material. Geralmente, o comprimento mínimo do lado morto é L≥3.5t R, em que t é a espessura do material de folha de metal, e R é o raio de curvatura interno mínimo do processo anterior do lado morto. 1-14.

A Figura 1-14 desenho comprimento do lado morto

(7) de criação furo Craft de partes curvadas

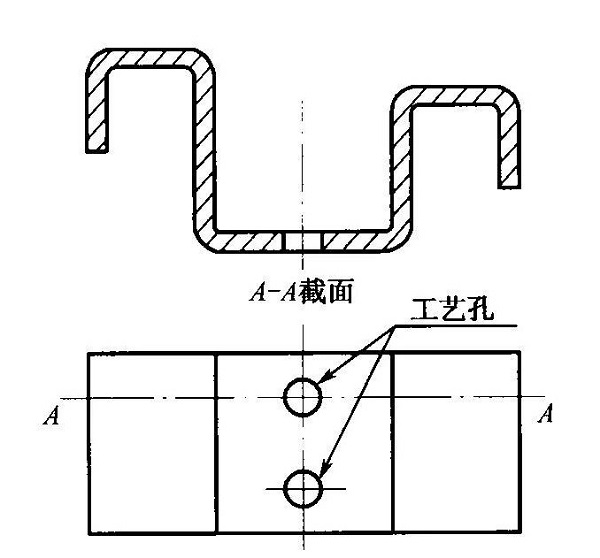

Ao conceber partes curvadas em forma de U, as duas partes curvas deverá ter o mesmo comprimento de deslocamento do produto evitar durante a dobragem. Se o projeto estrutural não permite que os dois lados para ter o mesmo comprimento, a fim de garantir o posicionamento exato do produto no molde, deve ser concebido antes de adicionar furos de posicionamento processo, especialmente as peças que foram dobrados por muitas vezes, must ser concebido com furos de processos como a referência de posicionamento para reduzir os erros cumulativos e assegurar a qualidade do produto, tal como mostrado na Figura 1-15.

Figura desenho furo 15/01 Processo de partes curvadas

Esticam

I. Definição

Folha de desenho de metal: O processo de desenho de chapa metálica em profundos círculos, quadrados, e outras formas com paredes laterais, tais como lavatórios de alumínio e copos de aço inoxidável.

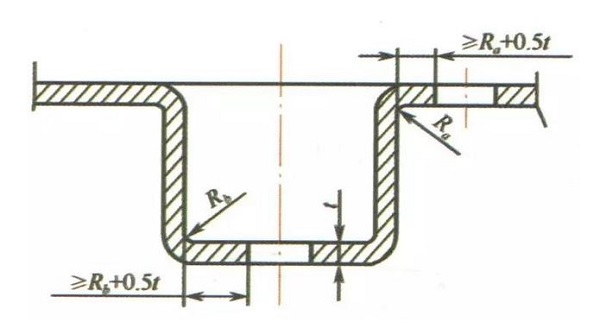

Matérias necessitando atenção para a folha de metal que se estende

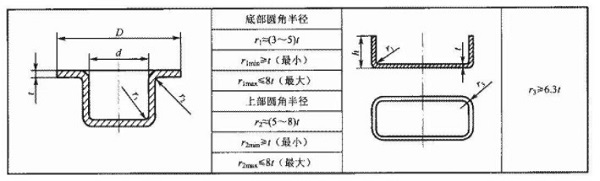

(1) O raio do filete mínimo entre a parte inferior e a parede da parte de tracção deve ser maior do que a espessura da placa, que é, R1> t; de modo a fazer o alongamento de forma mais suave, geralmente tomar r1 = (3 ~ 5) t, o máximo filete O raio deve ser inferior a 8 vezes a espessura da chapa, que é r1 <8t.

Os requisitos para o raio do canto das peças desenhadas são mostrados na tabela

Desenho raio de canto

(2) O raio do filete mínimo entre a flange e a parede do componente de tracção deve ser maior do que 2 vezes a espessura da placa, isto é, r2> 2t; de modo a fazer o alongamento de forma mais suave, geralmente tomar r2 = 5t, o filete de raio máximo menos do que 8 vezes a espessura da placa, que é r1 <8t. (Por exemplo, a Figura 1-16)

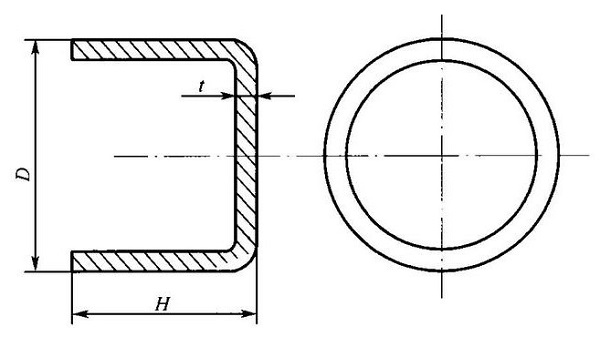

A Figura 1-16 relação dimensional entre a altura e o diâmetro em uma moldagem rodada

(3) O raio do filete mínimo entre duas paredes adjacentes de uma maca rectangular deve ser r3≥3t. A fim de reduzir o número de alongamentos, r3≥1 / 5H é tomado como medida do possível, de modo que um estiramento pode ser concluído.

(4) Devido às diferentes tensões nas partes esticados, a espessura dos materiais alterações após o alongamento. Geralmente, o centro da parte inferior mantém a espessura original, o material nos cantos arredondados inferior se torna mais fina, e a parte superior, perto das flanges se torna mais espessa; as partes estiradas rectangular em torno dos cantos tornar-se mais espessa. Ao projetar produtos esticadas, indicar claramente nos desenhos que as dimensões externas ou dimensões internas e externas devem ser garantidos, e as dimensões internas e externas não podem ser marcados ao mesmo tempo.

(5) De um modo geral, a espessura do material da parte de tracção é considerado para ser a regra de que as espessuras de parede superior e inferior não são iguais no processo de deformação (isto é, a espessura superior e a espessura inferior). Quando a peça redonda estiramento flange é formado de uma só vez, a relação entre a altura H para o diâmetro D deve ser inferior ou igual a 0,4.

Em geral, ao projetar uma parte esticada, preste atenção à forma da peça esticada deve ser tão simples quanto possível, a forma deve ser o mais simétrico possível, ea profundidade alongamento não deve ser muito grande.