Processamento de furos

O furo é uma superfície importante na caixa, suporte, luva, anel, disco e outras peças, e também é uma superfície frequentemente encontrada no processamento mecânico. No caso em que os requisitos de precisão e rugosidade da superfície são os mesmos, os furos de usinagem são mais difíceis do que as superfícies externas e a produtividade é baixa e o custo é alto.

Isso ocorre porque: 1) o tamanho da ferramenta usada para o processamento do furo é limitado pelo tamanho do furo que está sendo processado e a rigidez é baixa, o que é propenso a deformações e vibrações; 2) ao processar um furo com uma ferramenta de tamanho fixo, o tamanho do processamento do furo geralmente depende diretamente da ferramenta O tamanho correspondente, o erro de fabricação da ferramenta e o desgaste afetam diretamente a precisão de usinagem do furo; 3) Ao usinar o furo, a área de corte fica dentro da peça de trabalho, as condições de remoção de cavacos e dissipação de calor são ruins e a precisão da usinagem e a qualidade da superfície não são fáceis de controlar.

、 、 Perfuração e alargamento

1.Drilling

A perfuração é o primeiro procedimento para usinar furos em materiais sólidos. O diâmetro do furo é geralmente inferior a 80 mm. Existem duas maneiras de perfurar: uma é a rotação da broca; o outro é a rotação da peça de trabalho. Os erros produzidos pelos dois métodos de perfuração acima são diferentes. No método de perfuração no qual a broca gira, a linha central do furo a ser processado pode ser desviada ou desviada devido à assimetria da aresta de corte e à rigidez insuficiente da broca. Não é reto, mas o diâmetro do furo é basicamente inalterado; enquanto no método de perfuração da rotação da peça, o oposto é verdadeiro. O desvio da broca fará com que o diâmetro do furo mude, enquanto a linha central do furo ainda está reta.

As facas de perfuração mais usadas são: brocas helicoidais, brocas centrais, brocas profundas, etc., as mais usadas são as brocas helicoidais, cujo diâmetro é de ± 0,1 a 80 mm.

Devido a limitações estruturais, a rigidez à flexão e a torção da broca são baixas, a centralização não é boa e a precisão da perfuração é baixa, geralmente atingindo apenas IT13 ~ IT11; a rugosidade da superfície também é grande, Ra é geralmente 50 ~ 12,5μm; mas a taxa de remoção de metal do furo é grande e a eficiência de corte é alta. A perfuração é usada principalmente para processar orifícios com requisitos de baixa qualidade, como orifícios de parafusos, orifícios inferiores roscados, orifícios de óleo, etc. Para orifícios com alta precisão de processamento e requisitos de qualidade de superfície, eles devem ser alcançados por alargamento, alargamento, perfuração ou retificação furos no processamento subsequente.

2. Alargamento

A fresagem é para processar ainda mais os furos que foram perfurados, fundidos ou forjados com uma broca para expandir o diâmetro do furo e melhorar a qualidade de processamento do furo. O processo de alargamento pode ser usado como pré-processamento antes de terminar o furo ou como O processamento final de furos que não são exigentes. As brocas de fresagem são semelhantes às brocas helicoidais, mas possuem mais dentes de fresa e sem arestas transversais.

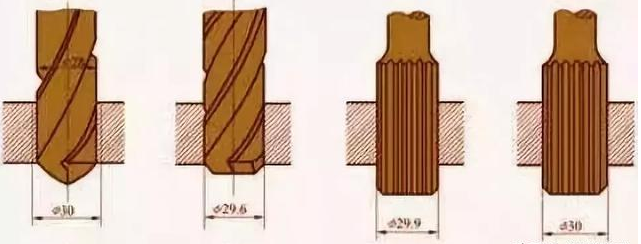

Comparada à perfuração, a fresagem possui as seguintes características: (1) O número de dentes da broca de fresagem é grande (3-8 dentes), a orientação é boa e o corte é relativamente estável; (2) A broca de fresagem não possui aresta transversal e as condições de corte são boas; (3) A margem de usinagem é pequena, a ranhura para cavacos pode ser mais rasa, o núcleo da broca pode ser mais espesso e o corpo do cortador tem melhor resistência e rigidez. A precisão do processo de fresagem é geralmente IT11 ~ IT10, e a rugosidade da superfície Ra é de 12,5 ~ 6,3μm. A fresagem é comumente usada para usinar furos com diâmetro menor que. Ao perfurar um furo com um diâmetro maior (D ≥ 30 mm), geralmente é pré-perfurado com uma broca pequena (o diâmetro é de 0,5 a 0,7 vezes o diâmetro do furo) e, em seguida, o furo é perfurado e expandido com o tamanho correspondente,

Além de processar furos cilíndricos, a escareador também pode usar uma variedade de brocas de escarear de forma especial (também conhecidas como escareadores) para processar uma variedade de furos de assento escareados e superfície de extremidade plana escareada. A extremidade frontal do escareador é geralmente fornecida com um poste de guia, que é guiado com um furo usinado.

Segundo, alargamento

O alargamento é um dos métodos de acabamento para furos e é amplamente utilizado na produção. Para furos menores, a fresagem é um método de processamento mais econômico e prático do que a retificação interna e a perfuração com precisão.

1.Reamer

Os alargadores são geralmente divididos em dois tipos: alargadores manuais e alargadores mecânicos. A alça do alargador manual é uma haste reta, a parte de trabalho é mais longa e o efeito de guia é melhor. O alargador manual possui duas estruturas do tipo integral e diâmetro externo ajustável. Alargador de máquina tem duas estruturas com alça e manga. O alargador pode não apenas processar orifícios circulares, mas também afinar o alargador para processar orifícios cônicos.

2. Processo de fresagem e sua aplicação

A margem de fresagem tem uma grande influência na qualidade da fresagem, a margem é muito grande, a carga do alargador é grande, a aresta de corte é rapidamente cega, não é fácil obter uma superfície de usinagem suave e as tolerâncias dimensionais não são fáceis de garantir; o subsídio é muito pequeno, não é possível remover as marcas de facas deixadas pelo processo anterior, naturalmente não há papel na melhoria da qualidade do processamento do furo. Geralmente, a margem da dobradiça grossa é de 0,35 a 0,15 mm, e a da dobradiça fina é de 01,5 a 0,05 mm.

Para evitar arestas acumuladas, o furo de fresagem é geralmente processado a uma velocidade de corte mais baixa (v <8m / min ao processar aço e ferro fundido com alargador de aço de alta velocidade). O valor da taxa de alimentação está relacionado à abertura a ser processada. Quanto maior a abertura, maior o valor da taxa de alimentação. Quando o aço e o ferro fundido são processados pelo alargador de aço de alta velocidade, a taxa de alimentação é geralmente de 0,3 a 1 mm / r.

A fresagem deve ser resfriada, lubrificada e limpa com fluido de corte apropriado para evitar a borda acumulada e remover os cavacos a tempo. Comparada com a retificação e a perfuração, a produtividade da fresagem é alta e é fácil garantir a precisão do furo; mas a fresagem não pode corrigir o erro de posição do eixo do furo, e a precisão da posição do furo deve ser garantida pelo processo anterior. Os furos de fresagem não são adequados para o processamento de furos escalonados e furos cegos.

A precisão do tamanho do furo de fresagem é geralmente IT9 ~ IT7, e a rugosidade da superfície Ra é geralmente de 3,2 a 0,8 μm. Para furos de tamanho médio e requisitos de alta precisão (como furos de precisão IT7), o processo de perfuração, expansão e alargamento é um esquema de processamento típico comumente usado na produção.

Três, chato

A perfuração é um método de processamento que utiliza ferramentas de corte para expandir os furos pré-fabricados. O trabalho de mandrilar pode ser realizado na máquina de mandrilar ou no torno.

1. Método chato

Existem três métodos de processamento diferentes para perfuração.

1) A peça de trabalho gira e a ferramenta faz um movimento de alimentação

A maior parte da perfuração no torno pertence a esse método de perfuração. As características técnicas são: o eixo do furo após o processamento é consistente com o eixo de rotação da peça, a circularidade do furo depende principalmente da precisão de rotação do eixo da máquina-ferramenta e o erro geométrico axial do furo depende principalmente a direção de alimentação da ferramenta em relação ao eixo de rotação da peça Precisão da posição. Este método de mandrilamento é adequado para o processamento de orifícios com requisitos de coaxialidade com a superfície circular externa.

2) A ferramenta gira e a peça se move na alimentação

O eixo da máquina de mandrilar aciona a ferramenta de mandril para girar e a mesa de trabalho aciona a peça de trabalho para alimentar.

3) A ferramenta gira e alimenta

Com este método de mandrilamento, o alongamento pendente da barra de mandril é alterado e a deformação da força da barra de mandril também é alterada. O diâmetro do orifício próximo ao cabeçote é grande, e o diâmetro do orifício para longe do cabeçote é pequeno, formando um orifício cônico. Além disso, o alongamento pendente da barra de mandrilar é aumentado, a deformação do eixo principal devido ao seu próprio peso também é aumentada e o eixo do furo processado será dobrado de acordo. Este método de mandrilamento é adequado apenas para usinar furos mais curtos.

2. Perfuração de diamante

Comparado com o mandrilamento geral, o mandrilador de diamante é caracterizado por uma pequena alimentação de retorno, uma alimentação pequena e alta velocidade de corte. Pode obter uma precisão de usinagem muito alta (IT7 ~ IT6) e uma superfície muito lisa (Ra é 0,4 ~ 0,05 μm). O mandrilamento de diamante foi processado inicialmente com ferramentas de mandrilamento de diamante, e agora as ferramentas de metal duro, CBN e diamante sintético são comumente usadas. Usado principalmente para o processamento de peças de metal não ferroso, mas também para o processamento de peças de ferro fundido e aço.

A quantidade de corte normalmente usada para o mandrilamento de diamante é: a quantidade de pré-mandrilamento de retorno é de 0,2 a 0,6mm, o mandril final é de 0,1mm; a taxa de alimentação é de 0,01 a 0,14 mm / r; a velocidade de corte é de 100 ~ 250m / min ao processar ferro fundido, processando 150 ~ 300m / min para aço e 300 ~ 2000m / min ao processar metais não ferrosos.