Factores a considerar no processamento de rosca

Tópico como uma das principais aplicações de conexão e transmissão de máquinas, o seu papel não pode ser ignorado. Em aplicações diferentes, a forma e o processamento de encadeamentos método apropriado deve ser ed.

A principal função do fio

acoplamento mecânico -Achieve

-pass movimento, convertendo o movimento de rotação / linear em movimento linear / rotativa

-Achieve vantagens mecânicas; usar menos força para gerar uma força maior.

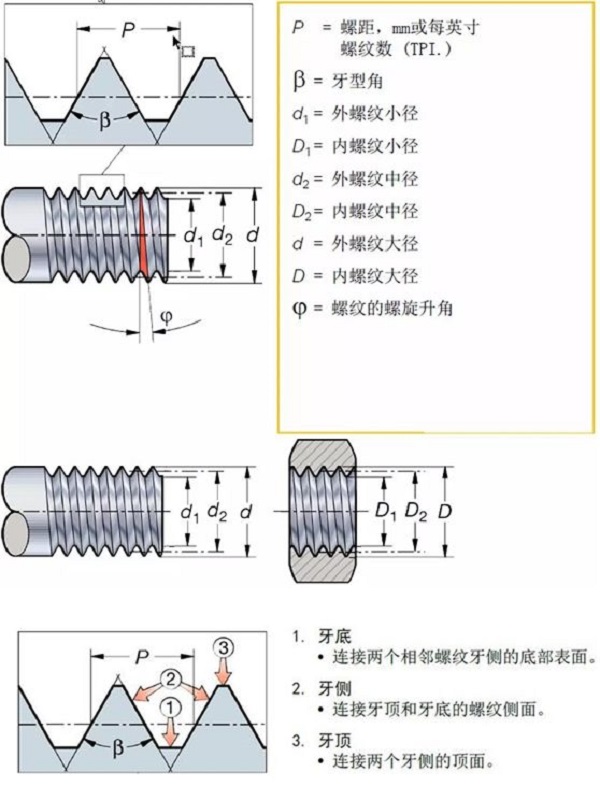

perfil de rosca

O perfil de rosca define a geometria da rosca, incluindo diâmetros de peças (grandes, médias e pequenas), perfil de rosca de ângulo, raio, passo e ângulo de hélice origem.

O perfil de linha comum a maioria:

método de processamento de fio

Existem vários métodos de processamento de linha e de ferramentas adequadas para diferentes partes, perfis de rosca e arremessos. Cada método de segmentação e ferramenta tem suas próprias vantagens em situações específicas. Antes de começar, você precisa integrar as considerações iniciais para rosqueamento.

Fio:

Considere as seguintes dimensões e requisitos de qualidade para o segmento a ser usinado:

• Masculino ou feminino?

• perfil de rosca (por exemplo, métrica, da ONU)

• Passo direita ou esquerda?

• Número de processos

• Tolerância (forma do dente, posição)

componentes:

Depois de considerar as características, observe a parte:

• Pode a peça ser fixada com segurança?

• remoção de cavacos ou controle de cavacos é uma questão fundamental?

• O material tem boa quebra de cavacos características?

• Parte lote de produção.

• Individual ou rosca múltipla

máquinas-ferramenta:

considerações de máquinas-ferramentas incluem:

• estabilidade, potência e de binário, especialmente para diâmetros maiores

• corte de fornecimento de fluidos e refrigerante

• Você precisa de refrigeração de alta pressão para quebrar lascas longas?

• Número de posições de ferramentas disponíveis adequados para o método ed rosqueamento

limite • Velocidade, especialmente para os alimentadores de barras e pequenos diâmetros

possibilidades • de aperto, há uma contra-fuso ou cabeçote móvel?

• Existe um ciclo de rosca?

método de processamento de fio

Cada método de segmentação tem suas próprias vantagens em situações específicas.

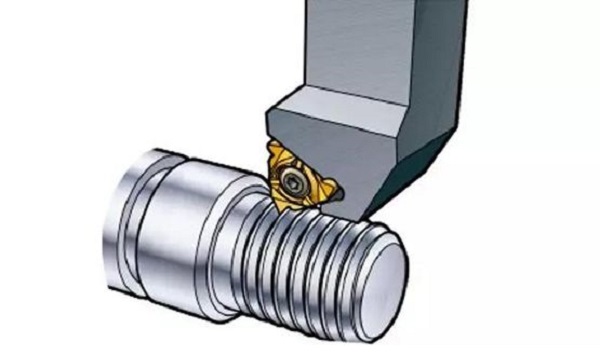

torneamento de roscas

• método de processamento de fio de alta produtividade

tópicos • Usinagem de peças que giram em torno do centro de rotação

• Cobre o maior número de perfis de rosca

• Fornece boa qualidade de superfície e qualidade da rosca

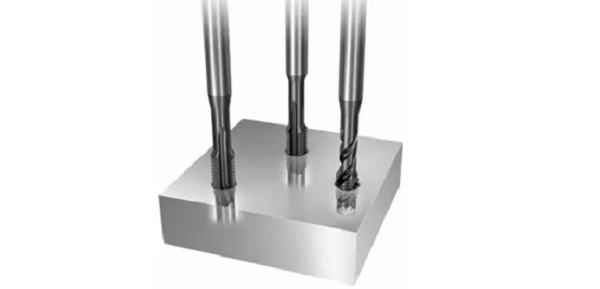

moagem 2.Thread

• usinagem tópicos para partes não rotativas, usinagem fios fora do centro de rotação de partes rotativas

• corte Interrompida garante um desempenho de ruptura boa chips ao processar todos os materiais

• Baixas forças de corte tornam possível tópicos máquina em balanços longos e peças de paredes finas

• Capacidade de tópicos máquina perto do ombro ou na parte inferior sem usar undercuts

• Pode processar grandes peças que não são fáceis de instalar em um torno

• Capaz de processamento de grandes segmentos de diâmetro com baixo consumo de energia e as exigências de binário

3. Tapping

• Alta produtividade e método de processamento de fio econômica, especialmente adequado para o processamento de threads menores

• Cobre os perfis de rosca mais utilizados

• Adequado para uma variedade de máquinas-ferramentas, capaz de processar tanto em rotação e de não-rotação peças

• Uma ampla gama de produtos específicos de material assegura bom controlo de apara

• Fácil de executar o processamento de rosca buraco profundo

• pode ser formado o processamento de encadeamentos

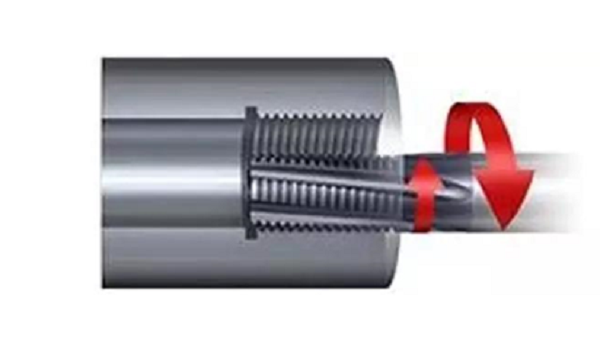

moagem ciclone 4.Thread

• Adequado para peças finas, tais como parafusos

• Capacidade de tópicos processo de alta qualidade sem dobrar

• Apenas uma única passagem pode remover todo o excedente, encurtando, assim, o ciclo de produção

• Usinagem tópicos precisos inclinando a cabeça de corte ciclone para o ângulo ascendente helicoidal

• bom controle de cavacos permite mais contínua usinagem de alta produtividade

• Requer uma máquina com capacidade de moagem fio ciclone

Durante o processo de usinagem, nós também temos que verificar e corrigir de forma contínua, e executar cálculos precisos. Finalmente, existem alguns pontos conhecimento abrangente do processo de pós-processamento-thread:

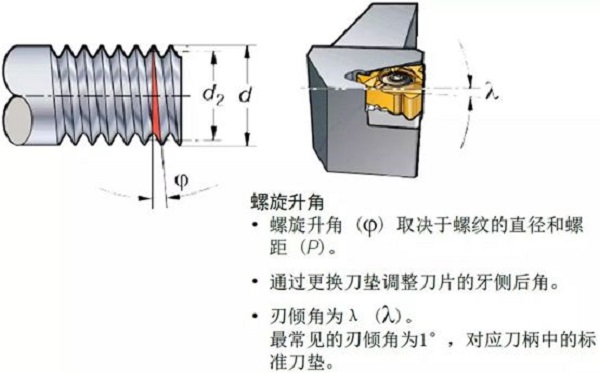

Alguns dos principais factores a considerar no torneamento de roscas:

• Verifique se o diâmetro da peça tem o subsídio de usinagem correto antes de torneamento de roscas, e adicionar 0,14 milímetros como o subsídio coroa.

• Posicione a ferramenta precisamente na máquina.

• Verifique a definição de vanguarda em relação ao diâmetro médio.

• Certifique-se de usar a geometria da lâmina correta (A, F ou C).

• Certifique-se de que há espaço suficiente e até mesmo (ângulo de inclinação da lâmina-a-calço) escolhendo o calço direito de obter a folga flanco correta.

• Se o fio falhar, verifique toda a fixação incluindo a máquina.

• Verifique a programas CNC disponíveis para torneamento de roscas.

método de alimentação • optimizar, o número de passes e tamanho.

• Certifique-se a velocidade de corte correta de requisitos de aplicação se encontram.

• Se o passo da rosca da peça está incorreta, verifique se o campo da máquina está correto.

• Recomenda-se que a ferramenta ser iniciado com um intervalo mínimo de 3 vezes o campo antes de mergulhar a peça.

• refrigeração de alta precisão se estende a vida da ferramenta e melhora o controle de cavacos.

• sistema de troca rápida garante fixação fácil e rápida.

• Para uma produtividade óptima e vida útil da ferramenta, s multi-dente são preferidos, dente-de-s completa com rebordo único, são a segunda escolha, e V-s dentes são a terceira opção.

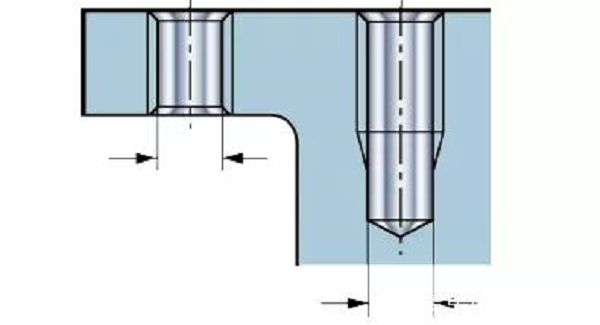

Tocar tamanho do furo e tolerância:

cálculo básico do corte de tamanho torneira buraco:

D = TD-TP

D = abertura

Td = diâmetro nominal da rosca

TP = arremesso

Exemplo: O tamanho do buraco de M10 x 1,5 torneira de corte é 10-1,5 = 8,5 milímetros

cálculo básico do tamanho do buraco fundo da torneira de extrusão:

D = TD (TP / 2)

D = abertura

Td = diâmetro nominal da rosca

TP = arremesso

Exemplo: O tamanho da broca de M10 x 1,5 torneira extrusão é 10- (1,5 / 2) = 9,3 milímetros