Por que é mais difícil de máquina de um buraco de um eixo?

Existem muitos tipos de métodos de processamento de furos, tais como perfuração, fresagem, mandrilagem, chato, que puxam, brunir, etc. Os métodos de processamento destes vários furos reflectem também a dificuldade de processamento dos furos no lado. Diferentes tipos de furos Furos produzidas em diferentes tamanhos de lote necessitam de ser produzidos utilizando várias técnicas de produção de acordo com a situação real;

Em comparação com a usinagem do eixo, as condições para a usinagem de furos são muito piores, e usinagem o buraco é muito mais difícil do que a usinagem do eixo, porque:

(1) O tamanho da ferramenta usada para o processamento de orifício é limitada pelo tamanho do orifício a ser processado, a rigidez é pobre, e flexão e deformação de vibração são fáceis de ocorrer;

(2) Quando a usinagem de um furo com uma ferramenta de tamanho fixo, o tamanho do furo de processamento depende muitas vezes directamente sobre o tamanho correspondente da ferramenta. O erro de fabricação e desgaste da ferramenta irá afetar diretamente a precisão de usinagem do buraco;

(3) Quando a usinagem de furos, a área de corte está dentro das condições de peça de obra, de remoção de aparas e de dissipação de calor são pobres, e precisão de usinagem e a qualidade da superfície não são fáceis de controlar.

Factores limitantes para a usinagem de furos, tais como buracos, mandrilagem, fresagem, chato, puxando, afiar

1.Drilling

A perfuração é a técnica mais utilizada para o processamento de furo. facas de perfuração comumente usados incluem: brocas, brocas center, furação profunda, etc. As brocas mais utilizadas são, cujas especificações de diâmetro são Φ0.1-80mm. Devido às limitações estruturais, rigidez de flexão da broca e rigidez torcional são baixos, juntamente com a má centralização ea precisão de perfuração é baixa, geralmente só IT13 ~ IT11; há duas maneiras de perfuração: um é a rotação da broca; a outra é de rotação da peça de trabalho. Os erros produzidos por estes dois métodos de perfuração não são o mesmo. No método de perfuração onde a rotação da broca, quando a broca é deflectido devido à assimetria da aresta de corte e a rigidez insuficiente da broca, a linha central do furo maquinado irá deflectir ou Ele não é linear, mas o diâmetro do furo é basicamente o mesmo. No modo de perfuração onde a rotação da peça de obra, o oposto é verdadeiro. O desvio da broca fará com que o diâmetro do orifício para alteração, enquanto que a linha central do furo ainda é linear. A perfuração é utilizada principalmente para furos de processo com baixos requisitos de qualidade, tais como furos de parafuso, furos roscados de fundo, furos de petróleo, etc, para os furos com maior precisão de processamento e qualidade de superfície, que deve ser alcançado através de fresagem, mandrilagem, furar ou moagem em o processamento subsequente.

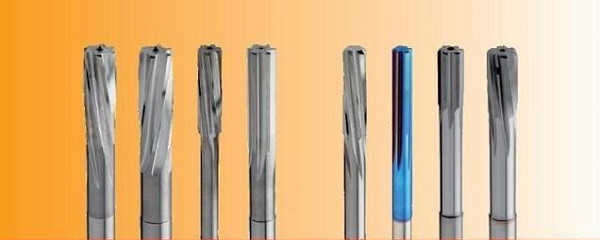

2.Reaming

Mandriladora é outro processo que o furo tenha sido perfurado, fundido ou forjado com uma broca de mandrilagem, a fim de aumentar o diâmetro do orifício e melhorar a qualidade de processamento do furo. brocas fresagem são semelhantes às brocas helicoidais, mas eles têm mais dentes e sem bordas horizontais. A precisão de fresagem é geralmente IT11 ~ IT10. Ao perfurar um furo de maior diâmetro (D ≥30mm), pré-perfuração com uma pequena broca (diâmetro 0,5 ~ 0,7 vezes o diâmetro) é geralmente utilizado, e, em seguida, o tamanho correspondente é utilizado. A broca alargador expande o buraco, que pode melhorar a qualidade de processamento e eficiência de produção do buraco. Além de mandrilagem furos cilíndricos, várias brocas de fresagem em forma de especiais (também conhecidos como escareadores) pode ser usado para processar vários furos escareados e faces de extremidade planas. Escareadores muitas vezes têm mensagens guia no front end, que são guiadas por buracos usinados.

buracos 3.Reaming

Mandriladora é um dos métodos de acabamento de furos, que é amplamente utilizado na produção. Para orifícios menores, fresagem é um método de processamento mais económico e prático do que rectificação interna e chato bem. A margem de fresagem tem um grande impacto sobre a qualidade do buraco fresagem. A margem é muito grande, a carga do alargador é grande, a ponta é rapidamente embotada, é difícil obter uma superfície lisa, e a tolerância dimensional não é fácil de garantia. As marcas de ferramentas deixadas no processo anterior não pode ser removido, e, naturalmente, não há nenhum efeito para melhorar a qualidade do processamento buraco. Geralmente, o subsídio de dobradiça grosso é 0,35 ~ 0,15 milímetros, ea multa dobradiça é de 0,15 ~ 0,05 milímetros. Fresagem precisão dimensional buraco é geralmente IT9 para IT7. Quando escareamento do orifício, que tem de ser arrefecido, lubrificada e limpa com um fluido de corte adequado para prevenir tumores lascar e chips claras no tempo. Comparado com moagem e chato, fresagem tem uma elevada produtividade e fácil de garantir a precisão do furo; mas fresagem não é possível corrigir o erro de posição do eixo do furo, ea precisão da posição do buraco deve ser garantida pelo processo anterior. furos de fresagem não são adequados para furos escalonados e furos cegos. Para furos de média e de alta precisão (tais como furos de precisão IT7-classe), o processo da broca-expandir-charneira é um esquema de processamento típico comumente utilizados na produção.

4, chato

Chato é um método de processamento que é ampliada por ferramentas de corte, em furos pré-fabricadas. Chata pode ser executada em uma máquina de furar ou um torno mecânico. Em comparação com Boring and Drilling-expandindo-fresagem tecnologia, o tamanho do buraco não é limitado pelo tamanho da ferramenta, ea chata tem uma capacidade de correção de erros forte. Ele pode corrigir o erro de desvio do eixo original por passagens múltiplas, e pode fazer o furo e a superfície chata posicionamento manter elevada precisão de posição. Comparado com o círculo exterior de chato, a rigidez e a deformação do sistema de barras da ferramenta são pobres, e as condições de dissipação de calor e chip de remoção não são boas. A deformação térmica da peça de trabalho e a ferramenta é relativamente grande. A qualidade e a eficiência de processamento de produção de perfuração não são tão elevados como o círculo exterior do carro. .

Em resumo, pode ser visto que chato tem uma gama ampla de processamento, e pode processar orifícios de diferentes tamanhos e diferentes níveis de precisão. Para furos e sistemas de furos com diâmetros grandes, elevados requisitos para o tamanho e a precisão da posição, chato é quase o único método de processamento. A precisão chato é IT9 ~ IT7. Chato pode ser realizada em chato máquinas, tornos, fresadoras e outras máquinas-ferramentas. Tem as vantagens de flexibilidade e de flexibilidade, e é amplamente utilizado na produção. Na produção em massa, a fim de melhorar a eficiência de furar, mandrilar moldes são frequentemente utilizados.

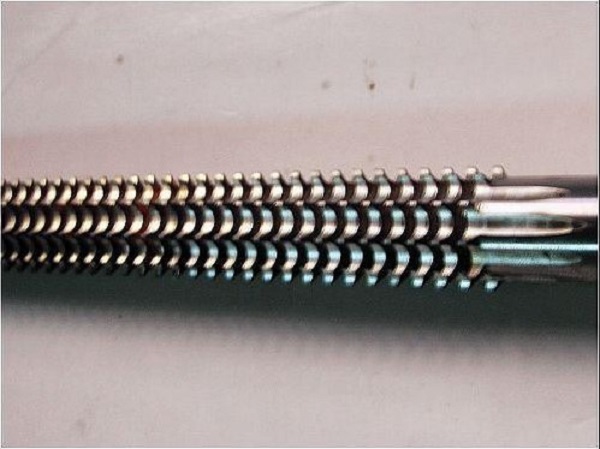

5, furos de puxar

Brochagem é um método de acabamento de alta produtividade, que é realizado numa máquina de brochagem com um espeto especial. Durante brochagem, o espeto só efectua a baixa velocidade linear de movimento (movimento principal). O número de dentes do espeto de trabalho, ao mesmo tempo deve ser geralmente igual ou superior a três, de outro modo o trabalho espeto não é estável e é fácil de ondulações anel produto sobre a superfície da peça de trabalho. A fim de evitar a quebra do espeto, devido à força de brochagem excessiva, o número de dentes, ao mesmo tempo não deve exceder 6 ~ 8, quando o mandril está a trabalhar. Existem três métodos diferentes para brochar brochagem, 1) em camadas de brochagem, 2) brochar bloco, 3) brochar abrangente; espeto é uma ferramenta multi-lâminas que pode ser concluído sequencialmente em um acidente vascular cerebral brochagem O desbaste, acabamento e de acabamento dos furos têm elevada eficiência de produção. A precisão de brochar é determinada principalmente pela precisão do espeto. Em condições normais, a precisão de brochar pode chegar IT9 ~ IT7. Quando brochar, a peça de trabalho é posicionada pelo próprio furo processada (a parte principal do escareador é o elemento de posicionamento da peça de trabalho). Não é fácil para garantir a precisão da posição comum do buraco e outras superfícies; para o processamento das peças rotativas com os requisitos de coaxialidade sobre as superfícies circulares interior e exterior, o orifício é frequentemente primeiro removido, e em seguida, a outra superfície é processado com o buraco como a referência. O espeto não só pode processar furos redondos, mas também formar buracos e furos de spline. Broach é uma ferramenta de tamanho fixo com forma complexa e de preço elevado, o que não é adequado para o processamento de grandes buracos. furos de puxar são comumente utilizados na produção em massa de grande escala de processo através dos orifícios para as pequenas e médias peças com um diâmetro do orifício de 80 milímetros Ф10 ~ e uma profundidade do furo não superior a 5 vezes o diâmetro do orifício.

6, os furos de esmeril

Honing é um método de acabamento do orifício usando uma cabeça de polimento com uma mó (pedra de amolar). Durante brunimento, a peça de trabalho é fixa, e a cabeça de polimento é accionada pelo eixo principal da máquina ferramenta para rodar e retribuir linearmente. A fim de facilitar a descarga de partículas abrasivas e chips quebrados, reduzir a temperatura de corte, e melhorar a qualidade de processamento, o fluido de corte suficiente deve ser usado quando afiar. De modo a conseguir o processamento uniforme da parede do furo a ser processado, o curso da barra de areia deve exceder uma certa quantidade de sobrecurso em ambas as extremidades do furo. Afiar pode obter maior precisão dimensional e precisão de forma, e a precisão de usinagem é IT7 ~ IT6, mas brunimento não pode melhorar a precisão da posição do furo que está sendo processada. Em comparação com a velocidade de moagem, ainda que a velocidade periférica da cabeça de polimento não é alta (Vc = 16 ~ 60 m / min), a velocidade de vaivém é relativamente elevada devido à grande área de contacto entre a barra de areia e a peça de trabalho (VA = 8 ~ 20m / min) Assim aperfeiçoar ainda tem uma elevada produtividade. Honing é amplamente utilizado na produção de furos de cilindro do motor e furos de precisão em vários dispositivos hidráulicos na produção em massa de grande escala. A gama de diâmetros é geralmente 15-500mm ou maior, e furos profundos com uma maior relação de aspecto de 10 pode ser processado. Mas brunimento não é adequado para o processamento de furos em peças de metais não-ferrosos com grande plasticidade, nem pode processar furos com ranhuras principais e buracos de spline.